اهمیت دستگاه سرند در کیفیت مواد فرآوری خروجی

در فرآیندهای صنعتی از جمله معدن، ساختمان، کشاورزی و فرآوری مواد، کیفیت مواد اولیه و محصولات نهایی تأثیر مستقیمی بر بهرهوری و کارایی کل زنجیره تأمین دارد. یکی از تجهیزات مهم در این زمینه، دستگاه سرند است که در جداسازی، درجهبندی و حذف ناخالصیهای موجود در مواد اولیه به کار میرود.

در فرآیندهای صنعتی از جمله معدن، ساختمان، کشاورزی و فرآوری مواد، کیفیت مواد اولیه و محصولات نهایی تأثیر مستقیمی بر بهرهوری و کارایی کل زنجیره تأمین دارد. یکی از تجهیزات مهم در این زمینه، دستگاه سرند است که در جداسازی، درجهبندی و حذف ناخالصیهای موجود در مواد اولیه به کار میرود. سرندها در اصل وسیلهای مکانیکی هستند که با استفاده از توریها و فیلترهای مختلف، ذرات را بر اساس اندازه و خواص فیزیکی آنها از هم جدا میکنند. در غیاب یک سرند کارآمد، مواد اولیه ممکن است دارای ناخالصیهای زیاد، ذرات نامطلوب و کیفیت پایین باشند که این امر منجر به مشکلاتی در فرآیندهای بعدی تولید خواهد شد. انتخاب صحیح دستگاه سرند میتواند موجب کاهش هدررفت مواد، افزایش کیفیت محصولات نهایی و کاهش هزینههای عملیاتی شود.

نقش سرند در کیفیت محصول نهایی چیست؟

دستگاه سرند تأثیر قابلتوجهی بر کیفیت محصول نهایی دارد. برخی از مهمترین جنبههای این تأثیر عبارتند از:

-

حذف ناخالصیها: سرند کردن مواد باعث جداسازی ناخالصیها، ذرات نامطلوب و مواد زائد میشود که میتواند کیفیت محصول را افزایش داده و از ورود آلایندهها به فرآیندهای بعدی جلوگیری کند.

-

توزیع یکنواخت اندازه ذرات: یکدست بودن اندازه ذرات در بسیاری از صنایع مانند ساختوساز، معدن و صنایع غذایی اهمیت بالایی دارد. سرند کردن صحیح موجب بهینهسازی توزیع ذرات میشود که روی کیفیت نهایی محصول تأثیر مستقیم دارد.

-

افزایش خلوص مواد: در صنایعی مانند شیمیایی و دارویی، خلوص مواد اولیه تأثیر مستقیمی بر عملکرد و ایمنی محصول نهایی دارد. سرند مناسب باعث میشود که ترکیبات غیرضروری و ذرات اضافی حذف شوند.

-

افزایش کارایی فرآیندهای بعدی: مواد فرآوریشدهای که از سرند عبور کردهاند، با کیفیت بالاتری وارد فرآیندهای بعدی مانند آسیاب، پخت یا ترکیب میشوند. این امر باعث کاهش هزینههای عملیاتی و بهبود عملکرد تجهیزات میشود.

-

استانداردسازی محصول: بسیاری از صنایع برای رعایت استانداردهای کیفی نیاز به کنترل دقیق مواد اولیه دارند. استفاده از سرند باعث میشود که محصول نهایی با مشخصات فنی تعیینشده تطابق داشته باشد.

با توجه به این موارد، دستگاه سرند یک ابزار کلیدی برای کنترل کیفیت در بسیاری از صنایع بهشمار میرود.

نحوه عملکرد سرند در جدا سازی و دانه بندی مواد

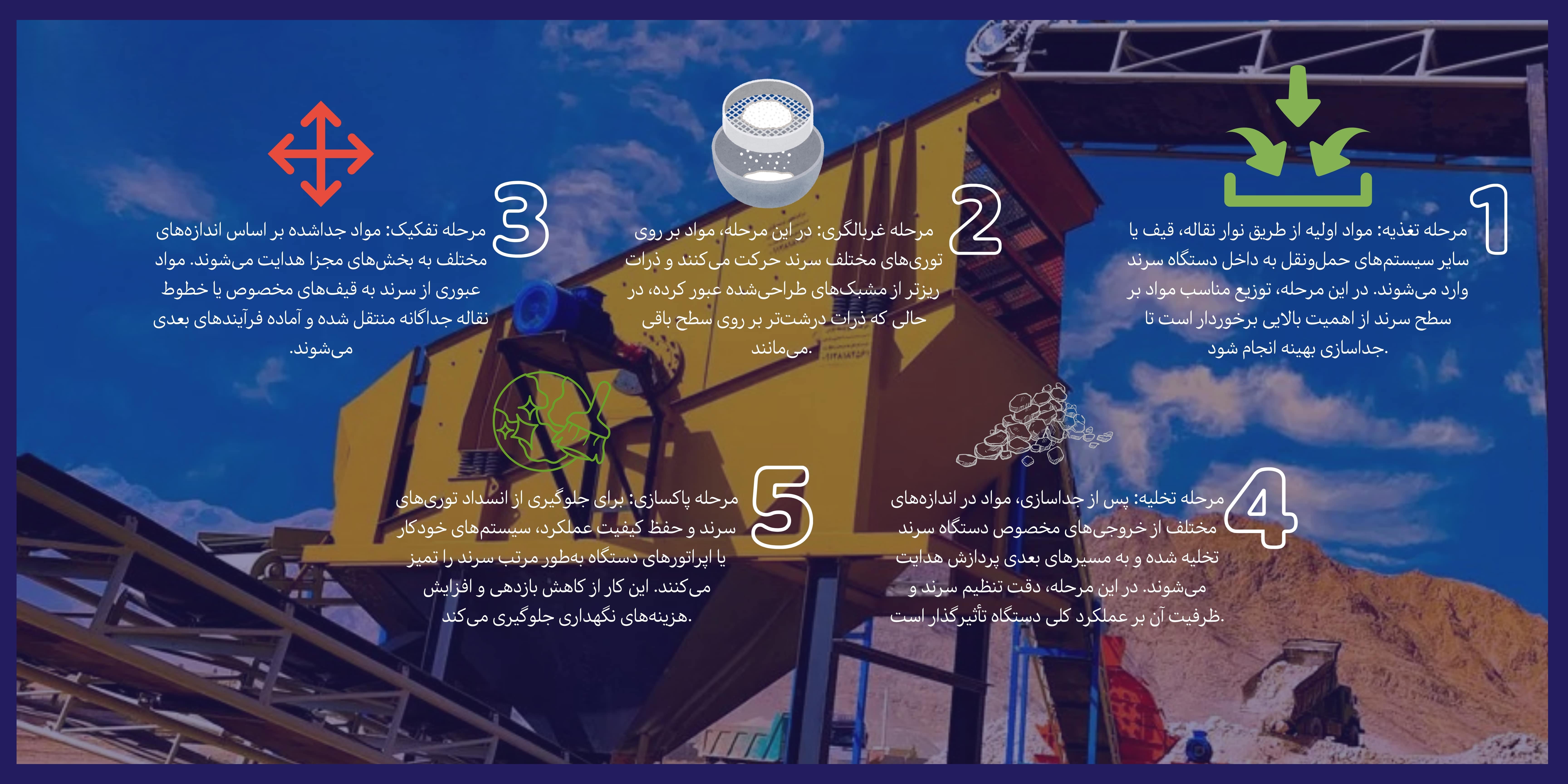

بطور کلی می توان گفت عملکرد دستگاه سرند شامل چندین مرحله است که هر کدام تأثیر مستقیمی بر کیفیت فرآیند جداسازی مواد دارد:

-

مرحله تغذیه: مواد اولیه از طریق نوار نقاله، قیف یا سایر سیستمهای حملونقل به داخل دستگاه سرند وارد میشوند. در این مرحله، توزیع مناسب مواد بر سطح سرند از اهمیت بالایی برخوردار است تا جداسازی بهینه انجام شود.

-

مرحله غربالگری: در این مرحله، مواد بر روی توریهای مختلف سرند حرکت میکنند و ذرات ریزتر از مشبکهای طراحیشده عبور کرده، در حالی که ذرات درشتتر بر روی سطح باقی میمانند. حرکت ارتعاشی، چرخشی یا خطی دستگاه سرند تأثیر قابلتوجهی بر جداسازی دقیق مواد دارد.

-

مرحله تفکیک: مواد جداشده بر اساس اندازههای مختلف به بخشهای مجزا هدایت میشوند. مواد عبوری از سرند به قیفهای مخصوص یا خطوط نقاله جداگانه منتقل شده و آماده فرآیندهای بعدی میشوند.

-

مرحله تخلیه: پس از جداسازی، مواد در اندازههای مختلف از خروجیهای مخصوص دستگاه سرند تخلیه شده و به مسیرهای بعدی پردازش هدایت میشوند. در این مرحله، دقت تنظیم سرند و ظرفیت آن بر عملکرد کلی دستگاه تأثیرگذار است.

-

مرحله پاکسازی: برای جلوگیری از انسداد توریهای سرند و حفظ کیفیت عملکرد، سیستمهای خودکار یا اپراتورهای دستگاه بهطور مرتب سرند را تمیز میکنند. این کار از کاهش بازدهی و افزایش هزینههای نگهداری جلوگیری میکند.

با انواع دستگاه سرند و کاربرد هر کدام آشنا شوید!

دستگاههای سرند در انواع مختلفی طراحی شدهاند که هر کدام ویژگیها و کاربردهای خاص خود را دارند:

| نوع سرند | مشخصات | کاربرد |

| سرند ارتعاشی | حرکت ارتعاشی برای جداسازی ذرات | صنایع معدنی، کشاورزی و غذایی |

| سرند دوار (دوکی شکل) | استوانه دوار با منافذ برای جداسازی مواد | فرآوری زباله ها، صنایع کشاورزی |

| سرند خطی | حرکت رفت و برگشتی برای جداسازی | صنایع دارویی و شیمیایی |

| سرند دورانی یا گریز از مرکز | استفاده از نیروی گریز از مرکز | صنایع غذایی و دارویی |

| سرند آبگیر | حذف رطوبت از مواد | صنایع معدنی و بازیافت |

| سرند طبقه ای | چندین طبقه برای جداسازیاندازه های مختلف | صنایع ساختمانی، ماسه و شن |

-

سرند ارتعاشی: این نوع سرند با استفاده از حرکت ارتعاشی، ذرات را بر اساس اندازه جدا میکند. معمولاً برای جداسازی ذرات ریز و متوسط استفاده میشود و در صنایع معدنی، کشاورزی و غذایی کاربرد دارد.

-

سرند دوار (دوکی شکل): این دستگاه از یک استوانه دوار برای جداسازی مواد استفاده میکند. به دلیل چرخش مداوم، ذرات ریز از سوراخهای توری عبور کرده و ذرات درشتتر در داخل استوانه باقی میمانند. این نوع سرند بیشتر در فرآوری زبالهها و صنایع کشاورزی کاربرد دارد.

-

سرند خطی: این سرند از یک حرکت رفت و برگشتی خطی برای جداسازی ذرات استفاده میکند. برای مواد ریز و متوسط کاربرد دارد و در صنایعی مانند صنایع دارویی و شیمیایی مورد استفاده قرار میگیرد.

-

سرند دورانی یا گریز از مرکز: در این نوع سرند، مواد با نیروی گریز از مرکز به سمت توری هدایت شده و بر اساس اندازه جدا میشوند. این دستگاه برای جداسازی مواد با چگالی بالا و پایین مناسب است و در صنایع غذایی و دارویی به کار میرود.

-

سرند آبگیر: این نوع سرند برای حذف رطوبت از مواد و خشککردن ذرات کاربرد دارد. در صنایع معدنی و بازیافت مورد استفاده قرار میگیرد.

-

سرند طبقهای: این دستگاه دارای چندین طبقه مختلف برای جداسازی مواد در اندازههای مختلف است. در صنایع ساختمانی و تولید ماسه و شن کاربرد فراوانی دارد.

عوامل موثر بر عملکرد صحیح دستگاه سرند صنعتی

عملکرد صحیح دستگاه سرند تحت تأثیر عوامل مختلفی قرار دارد. یکی از مهمترین این عوامل نوع و اندازه توری سرند است. انتخاب توری مناسب با چشمههای دقیق و مقاوم میتواند دقت جداسازی را بهبود ببخشد و از انسداد منافذ جلوگیری کند. زاویه شیب سرند نیز نقش مهمی در سرعت حرکت مواد و دقت غربالگری دارد. یک شیب نامناسب ممکن است منجر به کاهش کارایی جداسازی و افزایش مصرف انرژی شود.

علاوه بر این، ظرفیت و توان دستگاه تأثیر مستقیمی بر عملکرد آن دارد. استفاده از سرندی که متناسب با حجم مواد ورودی طراحی نشده باشد، ممکن است موجب ایجاد گلوگاه در فرآیند تولید شود. همچنین، ویژگیهای فیزیکی مواد مانند چگالی، رطوبت و شکل ذرات بر کیفیت جداسازی تأثیرگذار هستند. بهعنوان مثال، مواد چسبنده و مرطوب میتوانند باعث گرفتگی توری سرند شوند، که در این شرایط استفاده از سیستمهای تمیزکننده یا ارتعاشی برای بهینهسازی عملکرد توصیه میشود.

سخن پایانی

استفاده از دستگاه سرند مناسب در فرآیند تولید، منجر به افزایش کیفیت مواد خروجی، کاهش هزینههای تولید و بهبود عملکرد کلی فرآیند میشود. با توجه به نیاز صنایع مختلف، انتخاب و تنظیم صحیح سرندها میتواند تأثیر چشمگیری بر راندمان تولید و کیفیت محصول نهایی داشته باشد. در نهایت، فناوریهای نوین در حوزه سرندها میتوانند به بهبود هرچه بیشتر عملکرد این تجهیزات کمک کنند.

نظر شما